新能源电池能量密度的竞赛,正倒逼极片加工精度向微米级挺进。激光切割技术通过持续的工艺创新,不仅解决了传统加工的固有缺陷,更构建了全新的质量控制体系。从热影响区控制到全流程数据追溯,激光切割机正在成为电池智能制造的核心节点,推动行业加工标准的全面升级。

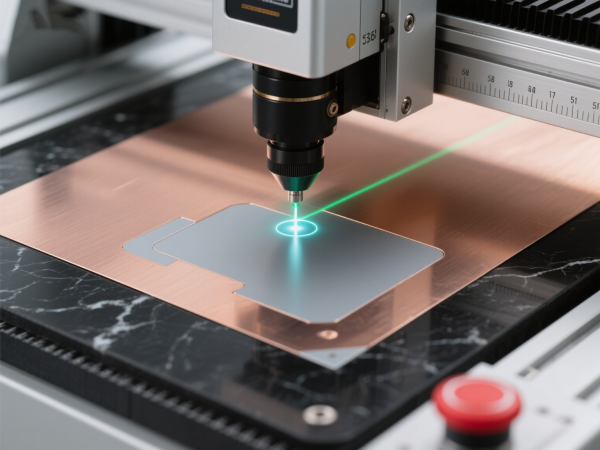

极片材料(尤其是高镍三元材料)对温度异常敏感,传统激光切割因热输入过高,易导致边缘出现 5-10μm 的热影响区(表现为材料氧化或结构脆化),直接影响电池的循环寿命。新一代 ultrafast 激光切割技术将脉冲宽度压缩至皮秒级(10??? 秒),实现 “冷切割” 效果 —— 热影响区控制在 2μm 以内,且无熔渣附着。

某储能电池企业的测试数据显示,采用 ultrafast 激光切割的极片,组装成电池后循环 1000 次的容量保持率达 89%,较传统激光切割提升 6 个百分点。这种技术突破源于两大创新:一是采用多光束分束技术,将单束激光分解为 16 路平行光束,降低单束能量密度;二是开发自适应切割参数系统,根据极片厚度(从 8μm 到 50μm)自动调节激光频率(50kHz-200kHz)。

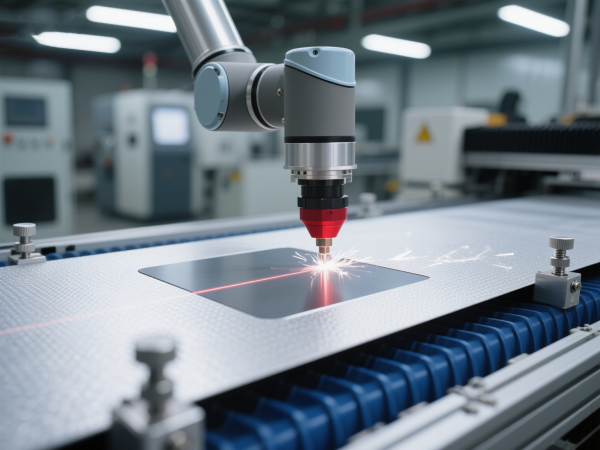

现代激光切割机已整合 AI 视觉检测模块,通过 300 帧 / 秒的高速相机捕捉切割边缘,配合深度学习算法(识别准确率>99.5%),可实时检测毛刺、缺口等缺陷,并自动调整切割参数(如功率补偿 ±5%)。这种闭环控制使极片的过程能力指数(CPK)从 1.3 提升至 1.6,达到六西格玛质量标准。

搭载数字孪生系统的激光切割设备,能在虚拟空间模拟不同极片的切割过程,提前预判可能出现的应力变形(误差<0.01mm),并优化切割路径。某电池厂的实践表明,通过虚拟仿真可减少 80% 的试切废料,新产品导入周期从 15 天缩短至 3 天。

激光切割机的稳定运行依赖及时的技术支持,华东地区(以上海为中心)的设备服务商可实现 4 小时响应、24 小时现场维修;珠三角区域(以深圳为核心)的备件库覆盖率达 95%,常用部件(如激光腔体、振镜)可实现次日送达。企业在选择服务商时,需重点考察三项指标:一是工程师资质(需持有激光安全操作 III 级证书);二是过往服务案例(优先选择服务过 10GWh 以上产能的团队);三是远程诊断能力(支持 70% 以上故障的在线排查)。

实验室阶段的飞秒激光切割技术,已实现 0.1μm 的切割精度,未来有望应用于固态电池的超薄极片(5μm 以下)加工,其无热影响的特性将解决固态电解质的界面稳定性问题。

下一代激光切割机将采用光纤激光技术,能耗较传统 CO?激光器降低 60%,同时通过余热回收系统(热利用率>30%),为车间供暖或热水供应,单台设备年节电可达 1.2 万度。

激光切割技术在新能源电池极片加工中的应用,不仅是工艺的升级,更是生产范式的转变。从被动满足质量标准到主动定义行业标杆,激光切割机正在推动新能源电池产业向更高精度、更高效率、更可持续的方向发展。对于电池生产企业而言,选择适配的激光切割解决方案,已成为提升核心竞争力的必答题。

微信公众号

手机微网站

深圳市德赢·vwin体育激光智能装备股份有限公司 粤ICP备11096299号 安全联盟  粤公网安备 44030702002291号

粤公网安备 44030702002291号

【免责声明】网站内容部分来自网络.若有侵权行为请告知网站管理员.本网站将立即给予删除【版权声明】若无告之盗用本站信息,违者必究,决不姑息!

![]()

![]()