随着全球储能装机量突破 200GWh,锂电池极片切割正面临双重挑战:安全性要求提升(毛刺引发的短路事故占电池失效案例的 45%)与材料多样化(固态电解质、硅基负极等新型材料对切割兼容性提出更高要求)。传统机械切割的三大痛点催生了激光加工的技术替代:

|

技术指标 |

机械切割 |

激光切割 |

性能提升幅度 |

|

毛刺高度 |

>25μm |

<10μm |

60%+ |

|

尺寸公差 |

±50μm |

±10μm |

80%+ |

|

材料兼容性 |

仅铜铝箔 |

全体系材料 |

- |

|

后续处理工序 |

3-5 道 |

0-1 道 |

80%+ |

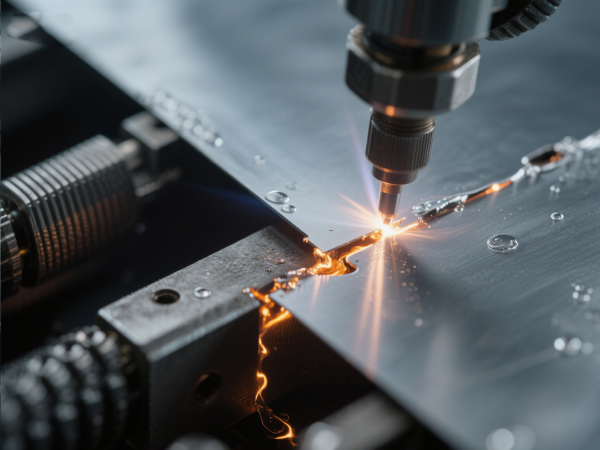

通过「光热效应 - 材料汽化 - 边缘成型」三阶段工艺,激光切割机实现精准加工:

能量聚焦:将激光功率密度提升至 10^8W/cm? 以上,使材料在 10^-9 秒级时间内完成汽化;

动态校准:基于机器视觉的实时位置补偿算法,消除极片张力波动(±0.5N)导致的切割偏移;

气流辅助:同轴氮气吹扫技术(压力 0.3-0.8MPa),确保汽化残留物即时排出,避免二次污染。

行业领先企业已建立包含 300 + 材料组合的切割参数库,可自动匹配不同极片的最佳工艺:

高镍三元极片:采用 200kHz 重复频率 + 80W 功率组合,避免涂层因过热导致的元素分解;

固态电解质膜:切换至 355nm 紫外激光,以 1500mm/s 速度实现 0.1mm 厚度材料的无裂纹切割。

在 4680 大圆柱电池生产中,激光切割机实现两大关键工艺创新:

极片边缘绝缘处理:通过「切割 + 微熔」复合工艺,在极片边缘形成 0.2mm 的绝缘区,将电池循环寿命提升 15%;

大尺寸分切效率:双切割头设计支持 500mm 宽度极片的同步加工,速度达 20m/min,较单机头设备产能提升 100%。

针对储能电池对成本的高敏感度,激光切割提供系统性解决方案:

材料利用率:通过智能排版算法,将极片排版利用率从 85% 提升至 98%,单 GWh 产线年节约材料成本超 500 万元;

能耗控制:新型光纤激光器的电光转换效率达 30%(较传统 CO?激光提升 20%),单位能耗降至 0.8kWh/㎡。

在航空航天用固态电池、可穿戴设备柔性电池等场景,激光切割机展现不可替代性:

0.05mm 超薄电极切割:边缘崩裂率<0.1%,满足微型电池对空间利用率的极致需求;

曲面极片加工:振镜动态聚焦技术实现 3D 曲面切割,曲率半径可达 5mm,支持折叠电池等新型结构。

以年产 5GWh 的产线为例:

初期投资:激光切割线约 2000 万元(较机械线高 40%),但年产能提升 50%(1200 片 / 小时 vs 800 片 / 小时);

运维成本:年维护费用 120 万元(机械线的 1/3),激光器寿命周期内(10 万小时)无需更换核心部件;

投资回报:综合良率提升、人工节约、材料损耗降低,投资回收期可控制在 18 个月以内。

质量稳定性:SPC 过程控制软件实时监控切割参数波动,将极片批次一致性提升至 99.5% 以上;

技术迭代能力:模块化设计支持激光器升级(如从紫外激光到飞秒激光),改造成本仅为新机采购的 30%。

国内设备企业正与材料厂商、电池企业建立「三位一体」研发模式:

前端:参与新型电极材料的可加工性研究,提前布局切割工艺窗口;

中端:在中试线实现「材料 - 设备 - 工艺」的闭环验证,将量产周期缩短 40%;

后端:通过远程运维系统实时采集切割数据,持续优化参数库。

在东南亚、欧洲等新兴锂电产区,设备供应商提供「本地化 + 智能化」服务:

快速响应:48 小时内抵达现场的跨国技术支持团队,确保产线停机时间<2 小时;

云端诊断:基于工业互联网的设备健康度预测系统,提前 72 小时预警潜在故障。

激光切割机通过三重设计助力双碳目标:

结构优化:中空床身散热技术降低设备能耗 22%;

回收系统:金属粉尘回收率达 99.9%,配套废水零排放处理方案;

工艺创新:无化学处理的清洁切割,减少 70% 危废产生。

当锂电池产业进入「技术深耕」阶段,激光切割机的价值已德赢·vwin体育单一设备范畴,成为连接材料创新与电池性能的关键桥梁。其无毛刺切割工艺不仅是生产良率的保障,更是企业在全球竞争中构建技术壁垒的核心抓手。作为激光加工解决方案提供商,我们致力于通过「精准技术 + 柔性服务」,帮助客户实现从「制造」到「智造」的跨越 —— 立即联系,获取定制化极片切割技术方案。